Линии гранулирования разных видов сырья

Процесс гранулирования - это прессование исходного продукта в цилиндрическую форму множества гранул имеющих размеры в диаметре от 2мм до 8мм и в длине до 3-4 см. Гранулирование позволяет создать несколько новую форму сырья из некрупных материалов со средними показателями оптимальности свойства и использования которых в не гранулированной форме неэффективно и более затратно. Так же гранулирование используется для утилизирования отходов. Кожура семян подсолнечника, гречихи и прочих культур, солома и другие продукты переработки растениеводства составляют большой резерв биомассы, который можно использовать, например, в энергетических целях. Производство топливных гранул - один из плодотворных способов потребления неиспользованных продуктов растениеводства. В немалых количествах накапливается на фермах такой вид продукции животноводства как навоз. В настоящее время единственный ценный для почвы способ обработки навоза - гранулирование.

Одной из проблем работы птицефабрик является птичий помёт. Даже птицефабрики небольших размеров имеют выработку помета больше 100 тонн на день. Однако, этот продукт может быть использован как весьма полезный ресурс. В сухой и гранулированной форме его используют топливным материалом, как удобрение из органических веществ или добавкой к кормам. Травяная мука натуральный, богатый белками и витаминами пищевой продукт для нужд животноводства. Травяная мука как и травяные гранулы изготовляют из свежескошенных бобовых и злаковых растений, а также из разнотравной зеленой массы.Дерево и его отходы низкотоварные лесоматериалы, пни, кора, опилки, горбыль, трески, ветки и т.п. в виде гранул наиболее экологически чистое топливо, не загрязняющее воздух вредными химическими веществами, или эти материалы можно использовать как органическое удобрение и весьма хорошее. В фармоцевтике производство лекарств также имеет этап гранулирования, что повышает сыпучесть, задает равномерный темп поступления в гнездо матрицы строго определенного количество веса. Линии гранулирования необходимы для каждого производства для преобразования пластиковых отходов (пластиковые пленки, использованные большие мешки, гибкая упаковка) в виде измельченного полипропилена, полистирола или полиэтилена, в полимерные гранулы. В результате процесса гранулирования вторсырье получает единоформенную структуру. Гранулы вторичного сырья используют чтобы изготовить пластиковые трубы, ленту для упаковки и прочее.

Учитывая использование различного сырья линии гранулирования имеют некоторые принципиальные различия. Наша компания активно работает над созданием разных линий гранулирования для решения задач во всех отраслях изложенных выше.

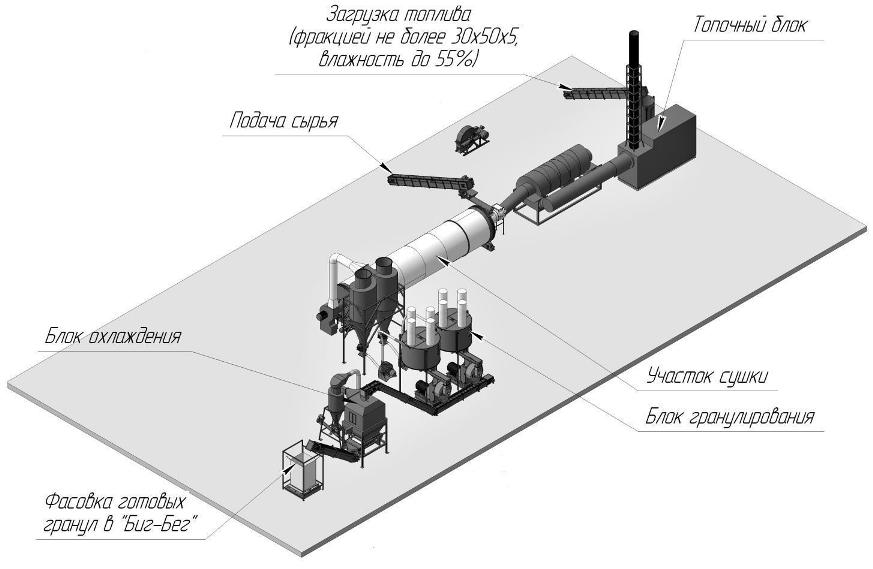

Линия гранулирования по перероботке древесных отходов

На этапе подготовки сырья дробилка измельчает отходы древесины до состояния мелкой крупицы или мелкой щепы. Конвейер поставляет сырьевую древесину в приемное окно, где ее подхватывают вальцы имеющие зубцы и отправляют в отдел сечения, где лопасти барабана, который вращается отделив щепку от целостной древесины отправляют ее на сетку. Некоторое количество щепы осыпается и просеивается сквозь ячейки сетки и доставляется конвейером в отдел приема сырья. Большая же щепа опять таки отправляется на повторный этап дробления. На этапе принятия сепаратор дисковый сортирует материалы (отдельно щепа, отдельно стружка, шпон также отдельно). Конвейер с сепарирующими электромагнитным отделителем железных элементов перемещает оставшиеся в результате сортировки фракции древесины меньше 40ммх40ммх20мм в область повторного начального дробления. На этапе начального измельчения дробилки молотковые осуществляют помол щепы, стружки технологически, шпона, остаточных масс сортировки опилок сухой и достаточной влажности (70%). На этапе сушки в работу включается сушильный барабан, а также подключается источник тепла генерирующийся из мелкой фракции древесных отходов. Сырье сушат до требуемого содержания влажности 10-12% и пневматически подается в дублирующую дробильную область. На этапе повторного дробления с использованием дробилки молотковой сушеная щепа измельчается до тех размеров, которые используются в процессе гранулирования. Дальше материал пневматически подаются в секцию гранулирования. На стадии гранулирования пресс-грануляторы из сырья образуют гранулы. Затем транспортер переправляет гранулы в охлаждающую колонну, где они охлаждаются и стают пригожими к упаковке.

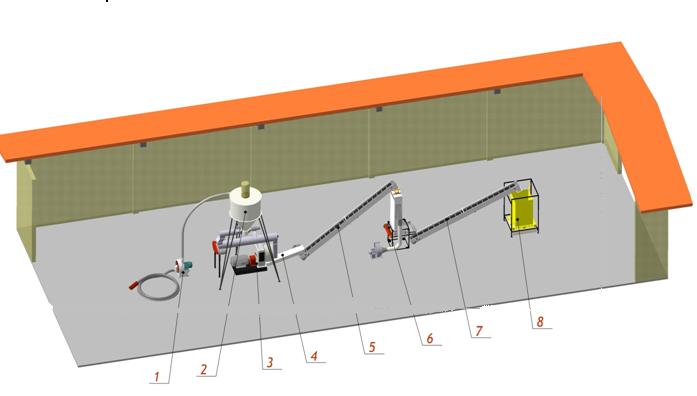

Линия гранулирования шелухи, стеблей и зерна фуражного всех видов растений

В комплект гранулировочной линии входят:

- Бункер-накопитель-транспортер, употребляемый для перемещения (транспортирует до 30 м3 продукции в час), в перечень которого входит стационарный блок - корпус, бункер, устройство натяжки, скребковая цепь;

- Дисковый просееватель для сепарации (дисками) крупных фракций примесей шелухи;

- Шнековый транспортер направляет отсепарированную шелуху в молотковую дробилку;

- Дробилка (имеет блок защиту для очистки от камней) для дробления шелухи, стебля, фуражного зерна. В составе дробилки: базовый корпус, рама с двигающимися упорами, приемный блок, ротор с молотками, ситовые элементы, диаметром от 3 до 6 мм, валловый привод от электродвигателя;

Через верхний отсек вентилятор всасывает обрабатываемый материал внутрь дробилки, где молоткиматериал измельчают продукт. Дробленый продукт падает сквозь сито в отсек для дальнейшей обработки (гранулирование, прессование) или хранения. С помощью воздуха содержимое по трубе направляется на поверхность тела циклона и вращательные движение приходят в действие. Сила центробежного влияния разбрасывает частицы на сырьевую часть, их движения ограничивает сила трение и они падают на дно, где по шлюзовому клапану подаются на конвейер. Воздушные массы пролетают через верхнюю насадку для последующей очистки.

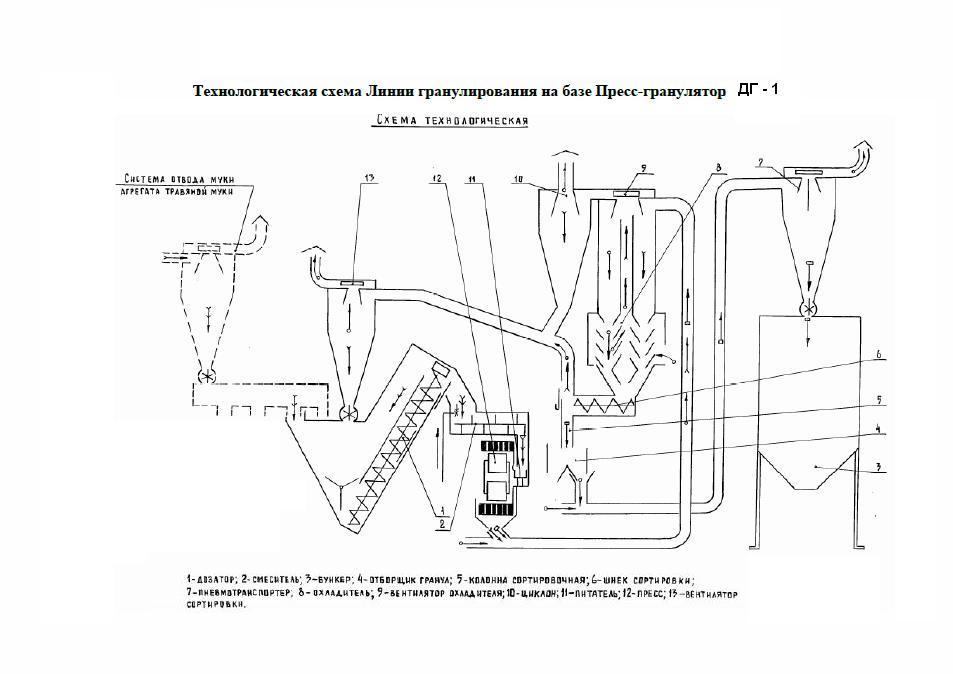

Оборудование очистки с помощью воздушных масс. Воздух направляется из начального циклона в циклон воздухоочистителя. Благодаря шлюзовому затвору мелкодисперсионные частицы сырья поступают в транспортер, а воздух просачивается через фильтрующии рукава эко-фильтра, при этом пыль накапливается в пылесборники. Контроль работы линии измельчения осуществляется с помощью эл. шкафа. Пресс-гранулятор, используется для гранулирования сеченных частиц шелухи, стеблей и др. Пресс-гранулятор это комплекс узловых составляющих, которые выполняют индивидуальные функции и которые объединены в один технологический процес: бункер, электрошкаф, транспортер шнековый, прессовый отдел с матрицей, норийный транспорт, циклон, охладительная-сортировка, смеситель с комплексом подвода воды, дозатор, экофильтрующий элемент.

Процесс гранулирования. Приготовленное к грануляции сырье конвейер подает в бункер накопитель, где, посредством дозатора, сырье отправляется в смеситель, где смачивается водой или паром и смешивается в смесителе. После смесителя сырье проходит через сепаратор железомагнитных примесей и отправляется в пресс пресс - гранулятор. Продукт в отсеке прессование находясь в желобе между матрице, которая вращается и 2 мя роликами продавливается в точечно - радиальные дыры матрицы, где под высоким давлением выдавливается гранула. Гранулы, выходя сталкиватся с ножом и обрезаются на фиксированный размер. Готовые гранулы направляются в рукав кожуха, а оттуда удаляются из пресса-гранулятора. Гранулы горячие и хрупкие, следовательно с помощью нории они направляются в охладительную колонку, где сквозь накопительный слой гранул всасывается с помощью вентилятора воздух, а гранулы в следствии охлаждаются, а материала не поддавшийся грануляции далее направляется в циклон. Из охладительной колоны гранулы, направляются на сортировку, где выполняется распределение гранул и не гранулированных масс. Далее осуществляется упаковка в биг-беги - загрузочный конвейер.

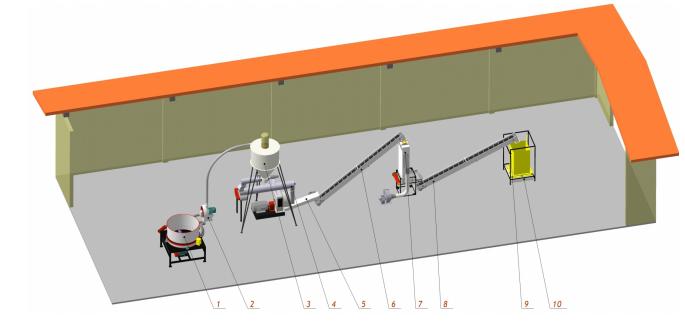

Линия гранулирования птичьего помета

Гранулирование масс птичьего помета весьма прибыльное производство, а получаемый продукт чистый экологически, удобный и долговечный. Достоинства гранул из птичьего помета: не содержит личинок и яиц мухи, не имеется влажности и липкости, практически неизменный химический состав при хранении,в то время как влажный помет из-за сильных температур может потерять до 50% азота, при действии воды или влаги на такую гранулу, гранулы набухают и в 1,5 - 2 раза увеличиваются в своих размерах, что в бездожденный период времени позволяет сохранять влагу и предоставлять питание корням растений и полезным микроорганизмам на длительный этап времени, отсутствие любого в том числе и не приятного запаха . Удобрение из помета в виде гранулированного сырья получают путем термосушки, измельчивания и прессования в форме гранул. Гранулированный помет это сложное удобрение с наилучшим набором микро- и макроэлементов которое можно применить для питания любых растений на любых видах почвы. Среди всех типов гранулированных органических удобрений, куриный помет признан наиболее важным и ценным потому, что он содержит легкоусваимые полезные вещества, находящиеся в предпочтительном для растений и почвы сочетании. Гранулированный помет удобрение имеющее концентрированные массы полезных микрокомпонентов в органическом виде, ибо при переработке сырья его объем сокращается более чем десятикратно во время высушивания и сжатия.

Линия гранулирования по производству гранул из птичьего помета.

Перечень оборудования по узлам:- Cушка: блок - камера ферментации, воздушный вентилятор наддува и нагреватель воздуха, ковшовый погрузчик для подачи или забора из камер ферментации.

- Прием сырья формируются двумя комплектациями:

- -- Автоматизированная приемка: принимающий бункер, разнотипные транспортеры (ленточные, шнековые, норийные), для доставки сырьевого материала регулированного объема на дробилку.

- -- При механизированном приеме оператор должен двигать устройство подачи к вороху сырьевого материала и контролировать наполнение приямка.

- Отдел транспорта обоих комплектаций аналогична. Механизированный прием нуждается в неотрывном сопровождении оператора, автоматизированный прием – мониторный контроль за процессом.

- Дробление и очистка. Начальный этап дробления и чистки: дробилка, рабочий просеиватель, система очистки от камней, пневматическая система, аспирационный процесс и шлюзово-затворное устройство. После дробилки исходный материал направляется по трубопроводу на просеивание, потом в отдел очистки от камней и метталических примесей и по каналам пневмотранспорта через шлюзо-затворное устройство на повторный этап дробления.

- Повторный этап дробление. Повторное дробление выполняется молотковой дробилкой, пневмотранспортной системой, блок окончательной очистки, бункером-накопителем, имеющим ворошитель, шлюзовым устройством.

- Гранулирование. Гранулирование осуществляется пресс-гранулятором, имеющим смеситель и доукомплектованный парогенератором. Автоматическое регуляция объема подачи происходит прямопропорционально от мощности электродвигателя.

На этапе охлаждения действуют ленточный транспортер, блок аспирационных колонок, нории чаще в количестве 2 - х штук, бункер накопитель готовой продукции и транспорт пневмотический.Фасовка осуществляется фасовочным оборудованием полуавтоматического типа.

Сырьевой материал, куриный помет, идет в дробилку, которая обеспечивает требуемую фракцию для просушки. После этого материал через секцию удаления металлических примесей идет к входу сушильного барабана, куда также направляются нагретые газы из теплогенератора. Камера обеспечивает воссоединение и смешивание продуктов сгорания и потока холодного воздуха, устанавливая необходимую для сушения температуру. После сушения смесь помета и отработанных теплонесущих масс вводится в циклон, где осуществляется их разделение. Все резкоагрессивные газы выводятся в блок газоочистки, а сухой помет в промежуточную часть бункера. Затем помет проходит процесс мелкофракционного помола, нужного для производства качественной и крепкой гранулы. После дробилки материал подается в бункер, который находится в стыке над пресс-гранулятором. Он предназначен для возможного ввода жидких или сыпучих добавок, их смешивания и достижения нужной влаги до гранулирования. Потом сырьевой материал поочередно проходит стадию грануляции, стадию охлаждения (до 60-80°С) и этапа просеивания (для вывода пыли, мелких частиц и масс не поддающихся грануляции). Тогда готовые изготовленные гранулы направляются в бункер готовой продукции и заполняют биг-беги или направляются на фасовку в мешки. Чтобы снизить нагрузки на вентиляционные процессы и исключить иных дополнительные вредные выбросов, потоки воздуха после дробилок, сит, охлаждения гранул проходят через циклон и пылевой фильтр. Далее поток воздуха идет на приемный вход сушильного барабана, и с главным потоком газа - на газовую очистку.

Линия гранулирования соломы и иных подобных видов сырья: сено, камыш

Линия гранулирования соломы выполняет задачу для производства топливных гранул из сырья представленного в тюках и рулонах. К технологическому процесу гранулирования соломы мы относим:

- грубый помол;

- мелкий помол;

- прессование с помощью гранулятора;

- охлаждение с помощью колоны охлаждения;

- сепарация - повторный этап сечения, гранулирования;

- фасовка в тару;

Компания "Кит Трейд" осуществляет технологические предложения по производству различних линий гранулирование, что позволяет решать множество задач в сфере проомышленного изготовления гранул