Дробарка зерна в приготуванні комбікорму

Процес дроблення зерна

Один із найважливіших етапів у процесі приготування високоякісного комбікорму це подрібнення вихідних компонентів. Дроблення – досить енергоємна технологічна операція, яка виконується у процесі підготовки вихідних компонентів до змішування. Подрібненн. підлягають зернові (кукурудза, пшениця, ячмінь та ін.), шроти (соєвий, соняшниковий та ін.), сировина мінерального походження, інші компоненти.

При виробництві преміксів подрібнюють наповнювальну частину – зазвичай це висівки, солі мікроелементів. При виробництві комбікормів для цінних порід риби потрібно подрібнювати практично всі компоненти комбікорму до високого рівня дисперсності, особливо це стосується стартових комбікормів. Подрібнювати необхідно сировину, що надходить як у гранульованому вигляді, так і гранули комбікорму при виробництві крупки чи крихти.

У ряді випадків на комбікормових підприємствах виробляють пропарені та плющені пластівці. Для їхнього виготовлення застосовують вальцеві плющилки для отримання плющеного зерна.

Ступінь подрібнення зерна дробаркою

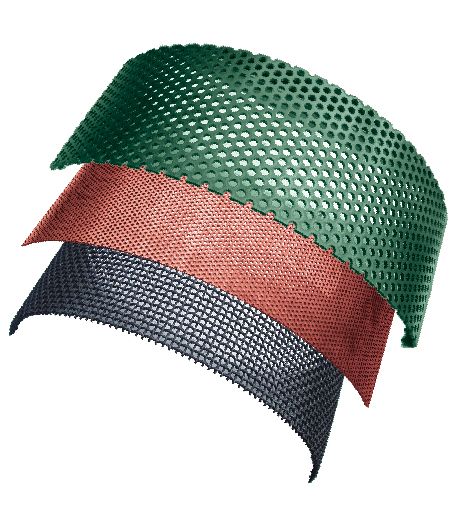

Важливими показниками якості подрібнення компонентів комбікорму є ступінь подрібнення. Контролюється ступінь подрібнення за результатами вивчення залишків на ситах спеціальних приладів-класифікаторів. Діаметр отворів у ситах таких приладів 5, 3 та 2 мм. Якість помелу визначають за ГОСТ 13496.8-92. Залишок на ситі з діаметром отворів 2 мм при дрібному помелі (розміри частинок 0,2...1 мм) не повинен перевищувати 5%; при середньому рівні помелу (1...1,8 мм) залишок на ситі з отворами діаметром 3 мм має бути не більше ніж 12 %; при великому помелі (1,8...2,6 мм) залишок на ситі з отворами діаметром 3 мм має бути не більше 35 % і на ситі з отворами діаметром 5 мм – не більше 5 %. Рівень подрібнення зерна визначається з рецепту комбікорму. Потрібний ступінь подрібнення досягається шляхом підбору решіт для дробарки з відповідним діаметром отворів. Більшість виробників подрібнювачів зерна пропонують сита з діаметром отворів починаючи з 2 мм. Для декових або дискових дробарок ступінь помелу регулюється відстанню між дисками або регулюванням зазору між молотками та декою. Рівень подрібнення зернових, а також спосіб цього подрібнення (плющення або дроблення) суттєво впливає на рівень засвоюваності поживних речовин тваринами та їх прирости. Необхідний ступінь подрібнення зерна рівнем вологості до 14% досягається комплектацією дробарок гратами з отворами діаметром: при дрібному помелі – 2–3 мм, середньому – 3,5–5, великому – 6–8 мм.

Этап смешивания измельченных компонентов

Завдяки змішуванню компонентів комбікорму досягається рівномірний розподіл частинок компонентів комбікорму в його загальному обсязі. Результатом змішування є однорідний гомогенний комбікорм. У технологічних лініях комбікормових підприємств застосовується процес механічного змішування. Виходячи з агрегатного стану речовин, що змішуються у виробництві застосовують різні види змішувачів. Змішувачі можуть бути горизонтальними, вертикальними чи діагональними. Існують також змішувачі для приготування рідкого корму – вихідні компоненти комбікорму подаються до змішувача, до них додається вода і в процесі перемішування досягається однорідна маса.

Ефективність змішування комбікорму визначається ступенем однорідності одержуваної комбікормової суміші. В ідеальній суміші вміст складових комепонентів у частках або відсотках повинен бути однаковим у будь-якій одиниці об'єму, починаючи від об'єму всієї суміші і закінчуючи найменшим об'ємом, що залежить від розміру частинок інгредієнтів, що змішуються. Практично неможливо отримати абсолютно однорідну суміш різних сипких компонентів, оскільки за будь-якого процесу змішування одночасно йде і процес поділу суміші.

Процес подрібнення вихідних компонентів у технології виробництва комбікорму необхідно налагоджувати виходячи від сировини, що переробляється, і того, яким тваринам призначається комбікорм, а також у якому вигляді він згодовуватиметься – в розсипному або гранульованому. Для рівномірності розподілу частинок з маленькою або дуже маленькою часткою вмісту масі комбікорму вирішальне значення має його дисперсність. Вважають, чим менше частка компонента в рецептурі, тим тонше він повинен бути подрібнений для отримання приблизно такої сумарної кількості частинок, як у компонентів з великою і середньою часткою.

Якість змішування комбікорму визначається багатьма чинниками. Рух частинок у змішувачах та процес змішування залежить від таких факторів:

- • способу завантаження матеріалу в змішувач;

- • швидкості обертання робочих органів змішувача;

- • форми змішувача та його робочих органів;

- • якості та обсягів дозування компонентів;

- • співвідношення між компонентами;

- • рівня завантаження змішувача;

- • співвідношення питомої та насипної ваги компонентів суміші;

- • величина коефіцієнтів зовнішнього тертя між частинками;

- • форма та розмір частинок;

- • ступінь подрібнення окремих інгредієнтів;

- • вологість суміші та окремих компонентів;

- • виду основного наповнювача.

Наступний етап виготовлення комбікорму це змішування компонентів. Змішування – механічний процес. У процесі змішування компоненти комбікорму не змінюють хімічних властивостей, здійснюється лише механічний рівномірний розподіл часток у загальній масі. Залежно від особливостей перебігу технологічного процесу змішувачі можна поділити на такі групи:

- 1) змішувачі періодичної дії;

- 2) змішувачі безперервної дії;

Для виробництва комбікормів використовують дробарки закритого типу. У дробарках закритого типу сита закривають усю барабанну камеру. Продукт, який потрапляє в дробильну камеру, в процесі переміщення здійснює багаторазові кругові рухи, розподіляючись камерою у вигляді пухкої субстанції. У дробильній камері продукт подрібнюється завдяки багаторазовій дії ударної сили молотків при зіткненні з частинками продукту в шарі подрібнюваного матеріалу. Разом з перевагами молоткові дробарки мають і ряд недоліків: відносно висока енергоємність, нерівномірність гранулометричного складу продукту з підвищеним вмістом сильно подрібнених частинок, сильне знос робочих органів.

Для дозування компонентів комбікорму можна використовувати як об'ємні, так і вагові дозатори. Об'ємні дозатори представлені барабанними, шнековими, тарілчастими, вібраційними, аераційними, комбінованими та іншими пристроями, призначеними для відмірювання об'ємів сипучого матеріалу. Об'ємне дозування – процес безперервний.

Усі компоненти дозуються одночасно. Об'ємні дозатори забезпечують у нормальних умовах роботи порівняно низьку точність дозування (+3 %) з великими відхиленнями від середнього. Вагове дозування є найточнішим. За допомогою ваги визначається точна вага кожного компонента комбікорму. Готовий комбікорм виходить якіснішим, співвідношення компонентів у комбікормі повністю відповідає рецептурі.

Вибір змішувача періодичної дії зводиться до визначення ємності змішувача виходячи з продуктивності технологічної лінії та операційного часу, а також складу суміші для виробництва комбікормів.

На ринку представлено багато різних видів змішувачів комбікормів. Вони розрізняються за конструкцією, принципом змішування та іншими параметрами. Залежно від виду змішуваних кормів змішувачі можуть бути призначені для приготування сухих сипких (комбікормів), вологих розсипних і рідких (консистентних) кормів.

Види змішувачів комбікорму

Можна виділити такі типи змішувачів: барабанні, горизонтальні, вертикальні чи діагональні змішувачі різні за конструкцією, а таке змішувачі з мішалками. Змішувачі розрізняють також за конструкцією робочих органів: шнекові, лопатеві та стрічкові. Для рідких – турбінні, пропелерні та лопатеві, а для розсипних вологих (стеблових) кормів – шнекові та лопатеві.

Горизонтальний, діагональний і вертикальний змішувачі комбікорму:

|

|

|