Комбікормовий завод з виробництва

повораційного розсипного та гранульованого комбікорму

продуктивністю від 5т/годину і вище

повораційного розсипного та гранульованого комбікорму

продуктивністю від 5т/годину і вище

Компанія Кіт Трейд є стратегічним партнером німецьких виробників комбікормових заводів. Нині комбікормові заводи виробництва Німеччина за технологічними рішеннями, а також за рівнем якості обладнання є одним із найкращих на світовому ринку. Якість комбікорму, тимчасові та трудові витрати на його виготовлення настільки оптимізовані, наскільки, загалом, це можливо на сьогоднішній день, з погляду розвитку технологій, закладених у роботу комбікормових заводів, вироблених у Німеччині.

Компанія Кіт Трейд пропонує як окреме німецьке обладнання для виробництва комбікорму, зокрема його окремі робочі вузли: дробарка зерна від 1т до 40 т/год, змішувачі від 500 кг/год до 15 т/год, гранулятори від 0,5 т/год до 10т/год, зокрема це стосується транспортної техніки: пневмотранспортери , шнеки, конвейєра, норії, інше, так і готові комплексні рішення комбікормових заводів німецького виробництва. Виходячи з того, що наша компанія володіє широким спектром пропозицій як самого обладнання, так і готових рішень, це дозволяє сформувати зважений підхід і чітке розуміння про те, що в кінцевому рахунку необхідно підприємству - купити комбікормовий завод або взяти лінію для приготування комбікорму , чи класичну комбікормову установку , а в деяких випадках взагалі окремі елементи: такі як дробарка в комплексі зі змішувачем у простій формі комплектації.

Компанія Кіт Трейд пропонує як окреме німецьке обладнання для виробництва комбікорму, зокрема його окремі робочі вузли: дробарка зерна від 1т до 40 т/год, змішувачі від 500 кг/год до 15 т/год, гранулятори від 0,5 т/год до 10т/год, зокрема це стосується транспортної техніки: пневмотранспортери , шнеки, конвейєра, норії, інше, так і готові комплексні рішення комбікормових заводів німецького виробництва. Виходячи з того, що наша компанія володіє широким спектром пропозицій як самого обладнання, так і готових рішень, це дозволяє сформувати зважений підхід і чітке розуміння про те, що в кінцевому рахунку необхідно підприємству - купити комбікормовий завод або взяти лінію для приготування комбікорму , чи класичну комбікормову установку , а в деяких випадках взагалі окремі елементи: такі як дробарка в комплексі зі змішувачем у простій формі комплектації.

Як показує практика, багато сільгосп підприємств багато в чому відмовляють собі у придбанні якісного обладнання виключно з причин неправильного позиціонування чи вибору обладнання для вирішення поставлених завдань. Так, наприклад, багато хто роблячи запити на обладнання для виробництва комбікорму, мають на меті отримати продуктивність комбікорму, не враховують те, що при цьому сама якість комбікорму за складом, фракційного помелу, вихідний формі може бути зовсім різним. Для одного випадку можна досягати продуктивність комбікорму в 3 т/годину – коли комбікорм буде розсипним, фракцією 4–4,5 мм, із класичним варіантом доданих преміксів. В іншому ж випадку також можна досягти продуктивність 3 т/год, але при цьому фракція комбікорму може бути 2–3 мм, при цьому комбікорм може мати найвищу точність змішування (нормальний розподіл доданих частинок до загальної маси продукту, що змішує), а також бути насиченим максимального числа різнорідними добавками, як рідкого характеру, так і сухого. Природно у першому випадку можливий вибір звичайної комбікормової установки (ручний режим роботи) або якщо є автоматика, достатньо лінії для приготування комбікорму для малих середніх підприємств. Так звані комбікормові лінії виробництва комбікормів для сільгосп підприємств. У другому випадку йдеться про промислове обладнання. Йдеться про комбікормовий завод, який планується виходячи із заздалегідь відведеної та запроектованої території. Спеціальні проектні інститути проектують ці заводи, починаючи від будівництва будівлі заводу і закінчуючи розміщенням всього обладнання, що розташоване в ньому.

Тому завдання купити комбікормовий завод – це непросте, але реальне завдання. Важливо розуміти, що необхідно для досягнення поставленої мети: комбікормовий завод, лінія для приготування комбікорму або просто окреме обладнання для виробництва комбікорму

Наша компанія пропонує всі варіанти вище зазначеного та класифікованого обладнання німецького виробництва.

Комбікормовий завод виробництва Німеччина

(Продуктивність від 5т і більше)

Для досягнення добрих результатів у справі вирощування тварин і птахів потрібно грамотно побудувати етап годування. У раціоні тварин, мабуть, основним буде високоякісний комбікорм, який має варіативний склад залежно від віку тварин.

До робочих етапів виробництва комбікорму відносяться:

- дозування вхідної сировини з використанням найточніших приладів;

- очищення сировини на окремих ділянках роботи;

- якісний помел із диференційованими варіаціями фракцій;

- подача різнорідних конзистенцій мікрокомпонентів у ручному чи автоматичному режимі;

- закачування рідких мас або добавок;

- досягнення високоточного ступеня змішування;

- грануляція комбікорму з можливостями термальної обробки, що призводить до захисту від шкідливих мікроорганізмів;

- завантаження/вивантаження виробленого комбікорму, очищення ділянок у бункерах та транспортному устаткуванні від можливого скупчення чи залипання частин продукції;

- облік і контроль приходу – витрати продукції;

- формування рецептури для виготовлення різнорідного комбікорму в автоматичному або ручному режимі;

- комп'ютерна діагностика, а також IT система повного контролю роботи окремих агрегатів та всього комбікормового заводу;

Основний склад продукції підлягає переробці для приготування готового комбікорму на виході

(рубрика: комбікормовий завод виробництво Німеччина)

1) Безумовно, для приготування використовуються всі види зернових. У нашому випадку вхідними компонентами дроблення є:

- -пшениця

- -ячмінь

- -кукурудза

- -горох

- -ін.

- -премікси

- -концентрати

- -кукурудзяний глютен

- -сода харчова

- -вапняне борошно

- -м'ясо-кісткове борошно

- -рибне борошно

- -крейда кормова

- -кальцій

- -фосфат

- -магнезій

- -сіль

- -макуха соняшнику

- -соєвий шрот

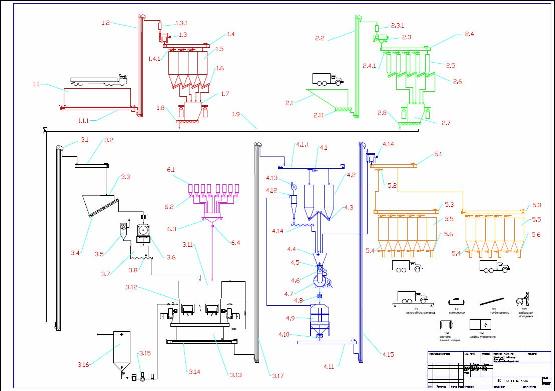

Основні робітники області комбікормового заводу

(рубрика: комбікормовий завод, виробництво Німеччина)

1) Система прийому вхідних компонентів. Металева конструкція оснащена правильною формою жолобом для завантаження/вивантаження продукції;

2) Система очищення. Очищення продукції виконується за допомогою магнітного сепаратора. Продукт, що подається, очищається від різних домішок: каміння, металу, паперу;

3) IT Система контролю за виконанням робочих процесів заводу. Програмне забезпечення виконує контроль подачі (дозування, зважування), дроблення, змішування та грануляції продукції. Контролює температури, час, а також ланцюгові процеси. Програмне забезпечення працює на базі операційної системи Windows XP (2000).

4) Система подачі та транспорту, як сировинної бази, так і готового продукту. Процеси транспортування здійснюються за допомогою дозуючих шнеків, скребкових транспортерів, ковшових норій, пневматичних систем.

5) Система подрібнення. Дроблення виконується потужними дробарками, обладнаними сучасними системами розрядки, самоочищення та фільтрації. Продуктивність дробарки при різних фракціях дроблення варіюється від 3 т/год до 20 т/год.

6) Система рівномірного змішування. Система рівномірного змішування виконується з метою досягнення максимальної точності змішування 1:1000. Змішування здійснюється лопатевими змішувачами. Надається моніторна візуалізація процесу змішування. Крім подачі сипучої сировини, є подача рідких добавок. Максимальний прийом змішувачем досягає 8000 л.

7) Система гранулювання У цій комплектації передбачено одну лінію для гранулювання продукції. Основними вузлами лінії є парогенератор, колона охолодження, устаткування нанесення жиру, ферментів, і навіть термонестабільних вітамінів поверхню кожної гранули. Також встановлено механізм позиціонування кінцевого продукту, виходячи з виробничих класифікаторів. Продуктивність лінії гранулювання в залежності від фракцій гранул становить від 1 т до 20 т/год.

8) Зберігання готової продукції: Готова продукція зберігається в 6 бункерах, кожен з яких 31 м3. Загальний обсяг зберігання становить 186 м3, або, якщо взяти 0,65 т/м3 120 тонн.

9) Система фасування. Готова продукція може фасуватися як у мішки 25–50 кг так і в біг-беги 500–1000 кг.

10)Відвантаження готової продукції: Під час відвантаження готової продукції ведеться повний облік продукції, що відвантажується, а також забезпечується контроль її забору.

Робочий процес комбікормового заводу

(рубрика: комбікормовий завод виробництво Німеччина)

З ємностей завальної ями, шнек подає сировинну продукцію на ланцюговий транспортер, у свою чергу він у потоці роздає кожен вид продукції (кукурудза, пшениця, ячмінь, інше) на свій накопичувальний силос, що має в основі конічне днище. Потік регулюється за допомогою засувок, які відкриваються або закриваються в двох режимах: автоматично або наповнення силосних веж, продукція, що подається, проходить попереднє очищення. Процес завантаження силосів контролюється операційною системою комбікормового заводу. Перевірка та при необхідності очищення силосів здійснюється через спеціальні люки.

IT система комбікормового заводу регулює дозування та виготовлення змішаної маси за допомогою шнеків дозувальників. Вони здійснюють подачу зерна у необхідних порціях у бункерні ваги. Також на ваги такими ж дозувальниками подається важкопрохідні матеріали: соняшниковий шрот і макуха, а також соєвий шрот або макуха.

Також шнеки дозувальники подають безпосередньо в змішувач або транзитом через бункерні ваги мікрокомпоненти, такі як лізин, рибне борошно, сіль, дріжджі та інше мікродобавки.

Після досягнення загальної маси заданої величини продукції в бункерних вагах, при цьому підтвердженою IT системою відповідно до водних даних, вона за допомогою пневмолюка подається в бункер надвіски. Звідти за допомогою шнеків проходячи через очищення магнітних сепараторів, в яких виловлюється все сміття, метал чи камінці, матеріал подається на дробарки. Дробарки у цьому ланцюжку відіграють найважливішу роль, оскільки приводять сировину до потрібної фракції. Далі подрібнена продукція подається до приймальної ємності змішувача в обсязі відповідного робочого обсягу змішувача.

При наборі необхідної маси загального числа інгредієнтів належних для змішування, через пневмоканал продукція подається до лопатевого змішувача. Оскільки в змішувачі в змішувачах даного типу лопаті розташовані під потрібним кутом, а також досягається найвища швидкість обертання робочого валу, це дозволяє на виході отримати високу точність змішування. Суміш стає однорідною та максимально рівномірно змішаною. Пневмонасос закачує рідкі добавки – олії. Олії під високим тиском в потрібній порції впорскується в сировину, що змішується.

Через деякий час IT система комбікормового заводу подає сигнал на пневмолюк змішувача, він відкривається і з нього змішана однорідна маса вивантажується в розвантажувальний бункер. Від туди за допомогою скріпкового шнека та шнека транспортувальника готовий комбікорм подається до силосу готової продукції.

Далі етап грануляції. За допомогою шнека відбувається подача комбікорму на дозатор живильник, а звідти на змішувач. Дозатор є спеціальним шнеком, спіраль якого приводиться в дію електродвигуном за допомогою редуктора. Він є інструментом дозування комбікормів. У змішувачі комбікорм поєднується досягаючи необхідної конзистенції. Природно, перед цим він зволожується упорскуванням через форсунки гарячою водою і обробляється величезним потоком гарячої пари, що йде спеціальними каналами від парогенератора. Готова комбікормова маса надходить у пресуючий відділ гранулятора, де під впливом роликів, що обертаються, і матриці, а також роботи ріжучих ножів створюються щільно спресовані гранули. Довжина та товщина гранул залежить від діаметра матриці та виставлених у потрібне положення ріжучих ножів. Під впливом гарячої пари та різнорідних тертях, що виникають у період пресувань, температура гранули досягає до 80 град. за Цельсієм. Тому щоб уникнути кришення чи розломів на дрібні шматочки чи скупчень у грудні маси гранули остуджуються з допомогою колони охолодження до температури трохи більше 10 градусів за цельсієм. Після, гранула сепарується для відбору загального потоку стандарту і подається до бункерних сховищ з конусним днищем.

Відвантаження готової продукції готової продукції контролюється системою обліку витрати з подачею та збереженням всіх вагових параметрів до бази системи. Перед відвантаженням готова продукція фасується в упаковки до 50 кг або біг-беги до 1000 кг.

Комбікормові заводи німецького виробництва на підставі описаних вище принципів, а також при збереженні всіх європейських технологічних стандартів успішно запущені в багатьох країнах Європи. Розробка всіх проектної документації виконується найкращими фахівцями у цій галузі. Монтаж та запуск комбікормових заводів виконується виключно підготовленими для цього фахівцями, які мають досвід роботи, у тому числі на Європейському ринку. Ці переваги дозволяють у стислий термін і в той же час на високому рівні запустити в роботу комбікормовий завод.