Лінії гранулювання різних видів сировини

Процес гранулювання – це пресування вихідного продукту в циліндричну форму безлічі гранул, що мають розміри в діаметрі від 2 до 8 мм і в довжині до 3–4 см. Гранулювання дозволяє створити дещо нову форму сировини з невеликих матеріалів із середніми показниками оптимальності властивості та використання яких у негранульованій формі неефективно та більш затратно. Також гранулювання використовується для утилізування відходів. Шкірка насіння соняшника, гречки та інших культур, солома та інші продукти переробки рослинництва складають великий резерв біомаси, який можна використовувати, наприклад, з енергетичною метою. Виробництво паливних гранул – один із плідних способів споживання невикористаних продуктів рослинництва. У великих кількостях накопичується на фермах такий вид продукції тваринництва як гній. Зараз єдиний цінний для ґрунту спосіб обробки гною – гранулювання.

Однією з проблем роботи птахофабрик є пташиний послід. Навіть птахофабрики невеликих розмірів мають вироблення посліду понад 100 тонн на день. Однак цей продукт може бути використаний як дуже корисний ресурс. У сухій і гранульованій формі його використовують паливним матеріалом, як добриво з органічних речовин або добавкою до кормів. Трав'яне борошно – натуральний, багатий на білки та вітаміни харчовий продукт для потреб тваринництва. Трав'яне борошно як і трав'яні гранули виготовляють із свіжоскошених бобових і злакових рослин, а також з різнотравної зеленої маси. Гранульоване – найбільш екологічно чисте паливо, що не забруднює повітря шкідливими хімічними речовинами, або ці матеріали можна використовувати як органічне добриво і дуже хороше. У фармоцевтиці виробництво ліків також має етап гранулювання, що підвищує сипкість, задає рівномірний темп надходження в гніздо матриці певної кількості ваги. Лінії гранулювання необхідні для кожного виробництва для перетворення пластикових відходів (пластикові плівки, використані великі мішки, гнучка упаковка) у вигляді подрібненого поліпропілену, полістиролу або поліетилену, полімерні гранули. У результаті процесу гранульування вторинна сировина отримує одноформну структуру. Гранули вторинної сировини використовують для виготовлення пластикових труб, стрічки для пакування та інше.

З огляду на використання різної сировини лінії гранулювання мають деякі важливі відмінності. Наша компанія активно працює над створенням різних ліній гранулювання для вирішення завдань у всіх галузях, викладених вище.

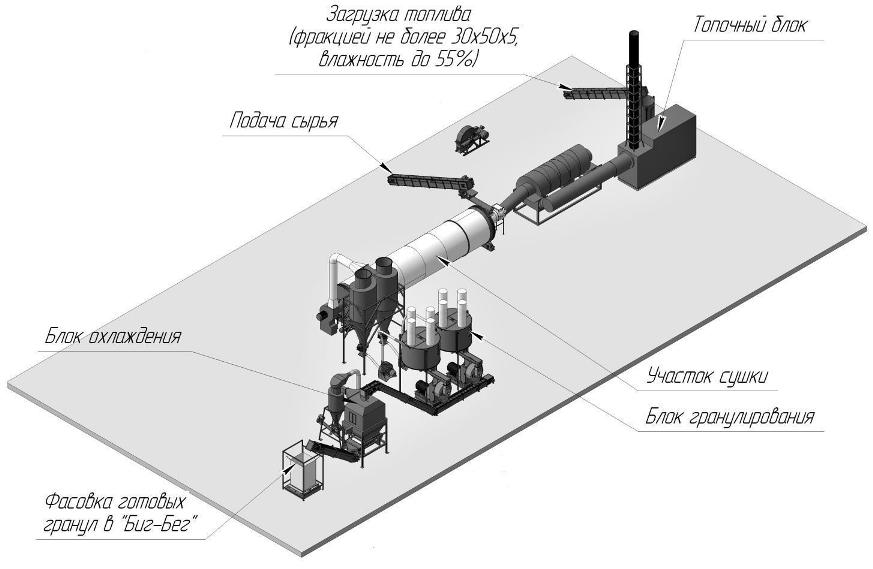

Лінія гранулювання з переробки деревних відходів

На етапі підготовки сировини дробарка подрібнює відходи деревини до стану дрібної крупиці або дрібної тріски. Конвеєр постачає сировинну деревину у приймальне вікно, де її підхоплюють вальці, що мають зубці, і відправляють у відділ перерізу, де лопаті барабана, який обертається, відділивши тріску від цілісної деревини, відправляють її на сітку. Деяка кількість тріски обсипається і просівається крізь осередки сітки і доставляється конвеєром до відділу прийому сировини. Велика ж тріска знову таки вирушає на повторний етап дроблення. На етапі прийняття дисковий сепаратор сортує матеріали (окремо тріска, окремо стружка, шпон також окремо). Конвеєр з сепаруючим електромагнітним відділом залізних елементів переміщає фракції деревини, що залишилися в результаті сортування, менше 40мм х 40мм х 20мм в область повторного початкового дроблення. На етапі початкового подрібнення дробарки молоткові здійснюють помел тріски, стружки технологічно, шпону, залишкових мас сортування тирси сухої та достатньої вологості (70%). На етапі сушіння в роботу включається сушильний барабан, а також підключається джерело тепла, що генерується з дрібної фракції деревних відходів. Сировину сушать до необхідного вмісту вологості 10-12% і пневматично подається в дублюючу дробильну ділянку. На етапі повторного дроблення з використанням дробарки молоткової тріска подрібнюється до тих розмірів, які використовуються в процесі гранулювання. Далі матеріал пневматично подаються до секції гранулювання. На стадії гранулювання прес-гранулятори зі сировини утворюють гранули. Потім транспортер переправляє гранули в колону, що охолоджує, де вони охолоджуються і стають пригожими до упаковки.

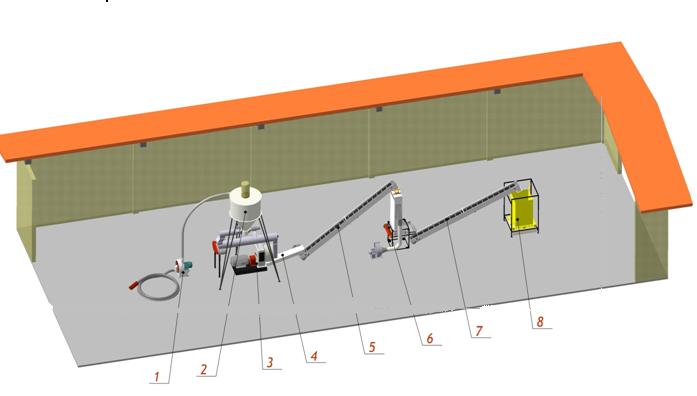

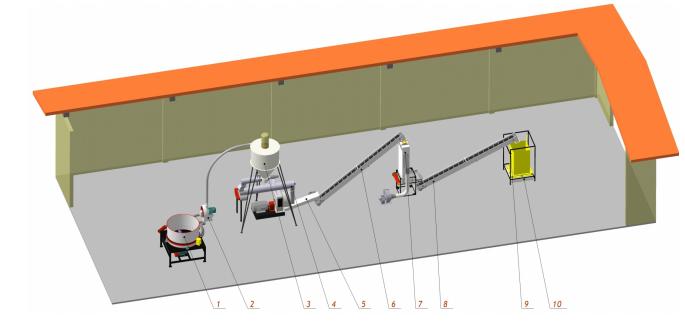

Лінія гранулювання лушпиння, стебел і фуражного зерна всіх видів рослин

У комплект гранулювальної лінії входять:

- Бункер-накопичувач-транспортер, що використовується для переміщення (транспортує до 30 м3 продукції на годину), до переліку якого входить стаціонарний блок – корпус, бункер, пристрій натяжки, скребковий ланцюг;

- Дисковий просіювач для сепарації (дисками) великих фракцій домішок лушпиння;

- Шнековий транспортер направляє відсепароване лушпиння в молоткову дробарку;

- Дробарка (має блок захист для очищення від каменів) для дроблення лушпиння, стебла, фуражного зерна. У складі дробарки: базовий корпус, рама з упорами, що рухаються, приймальний блок, ротор з молотками, ситові елементи, діаметром від 3 до 6 мм, валовий привід від електродвигуна;

Через верхній відсік вентилятор всмоктує оброблюваний матеріал усередину дробарки, де молотки подрібнюють продукт. Дроблений продукт падає крізь сито у відсік для подальшої обробки (гранулювання, пресування) або зберігання. За допомогою повітря вміст по трубі прямує на поверхню тіла циклону і обертальні рухи приходять в дію. Сила відцентрового впливу розкидає частинки на сировинну частину, їх руху обмежує сила тертя і вони падають на дно, де по шлюзовому клапані подаються на конвеєр. Повітряні маси пролітають через верхню насадку для подальшого очищення.

Обладнання для очищення за допомогою повітряних мас. Повітря прямує з початкового циклону в циклон очищувача повітря. Завдяки шлюзовому затвору дрібнодисперсійні частинки сировини надходять у транспортер, а повітря просочується через фільтруючі рукави еко-фільтра, при цьому пил накопичується в пилозбірниках. Контроль роботи лінії подрібнення здійснюється за допомогою ел. шафи. Прес-гранулятор, що використовується для гранулювання перерізаних частинок лушпиння, стебел та ін. циклон, охолоджувальне-сортування, змішувач з комплексом підведення води, дозатор, екофільтруючий елемент.

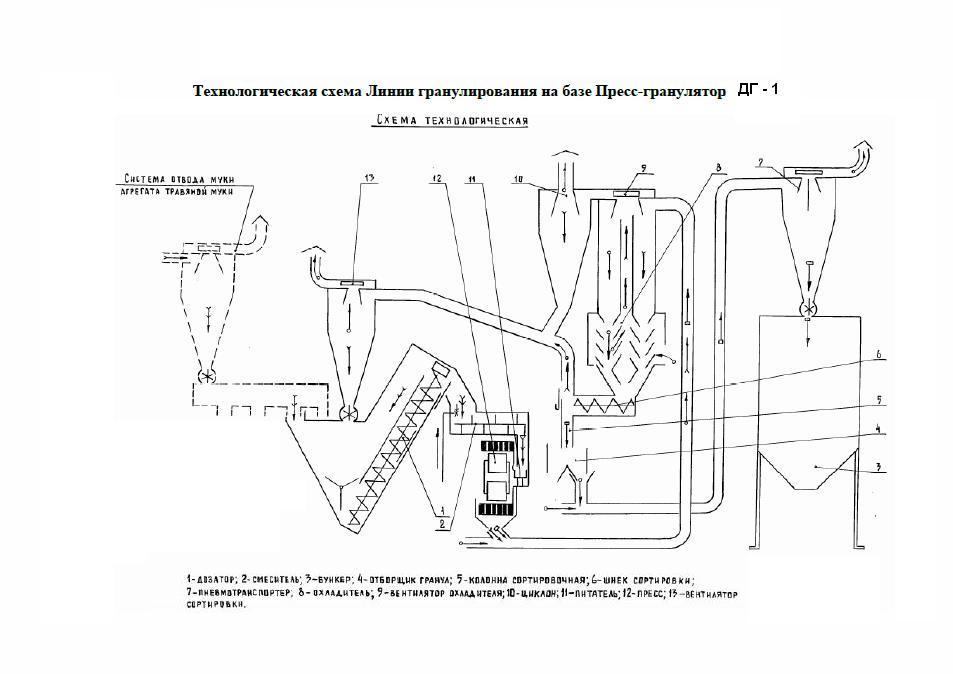

Процес гранулювання. Приготовану до грануляції сировину конвеєр подає в бункер-накопичувач, де за допомогою дозатора сировина відправляється в змішувач, де змочується водою або парою і змішується в змішувачі. Після змішувача сировина проходить через сепаратор залізомагнітних домішок та відправляється в прес-гранулятор. Продукт у відсіку пресування перебуваючи в жолобі між матрицею, яка обертається і 2-ма роликами продавлюється в точково-радіальні діри матриці, де під високим тиском видавлюється гранула. Гранули, виходячи зіштовхуються з ножем і обрізаються на фіксований розмір. Готові гранули прямують до рукава кожуха, а звідти видаляються з преса-гранулятора. Гранули гарячі та крихкі, отже за допомогою норії вони направляються в охолоджувальну колонку, де крізь накопичувальний шар гранул всмоктується за допомогою вентилятора повітря, а гранули в результаті охолоджуються, а негранульований матеріал далі направляється в циклон. З охолоджувальної колони гранули направляються на сортування, де виконується розподіл гранул і не гранульованих мас. Далі здійснюється упаковка в біг-беги

Лінія гранулювання пташиного посліду

Гранулювання мас пташиного посліду дуже прибуткове виробництво, а продукт чистий екологічно, зручний і довговічний. Переваги гранул із пташиного посліду: не містить личинок і яєць мухи, немає вологості та липкості, практично незмінний хімічний склад при зберіганні, у той час як вологий послід через сильні температури може втратити до 50% азоту, при дії води або вологи на таку гранулу, гранули набухають і в 1,5–2 рази збільшуються у своїх розмірах, що в бездоганний період дозволяє зберігати вологу і надавати харчування корінням рослин і корисним мікроорганізмам на тривалий етап часу, відсутність будь-якого в тому числі й неприємного запаху. Добриво з посліду у вигляді гранульованої сировини отримують шляхом термосушіння, подрібнення та пресування у формі гранул. Гранульований послід це складне добриво з найкращим набором мікро- та макроелементів, яке можна застосувати для живлення будь-яких рослин на будь-яких видах ґрунту. Серед усіх типів гранульованих органічних добрив, курячий послід визнаний найбільш важливим і цінним тому, що він містить корисні речовини, що легко засвоюються, що перебувають у переважному для рослин і грунті поєднанні. Гранульований послід добрива, що має концентровані маси корисних мікрокомпонентів в органічному вигляді, бо при переробці сировини його обсяг скорочується більш ніж десятикратно під час висушування та стиснення.

Лінія гранулювання з виробництва гранул з пташиного посліду.

Перелік обладнання по вузлам:- Cушка: блок-камера ферментації, повітряний вентилятор наддуву та нагрівач повітря, ковшовий навантажувач для подачі або забору з камер ферментації.

- Прийом сировини формуються двома комплектаціями:

- – Автоматизована приймання: бункер, що приймає, різнотипні транспортери (стрічкові, шнекові, норійні), для доставки сировинного матеріалу регульованого обсягу на дробарку.

- – При механізованому прийомі оператор повинен рухати пристрій подачі до купи сировинного матеріалу та контролювати наповнення приямка.

- Відділ транспорту обох комплектацій аналогічний. Механізований прийом потребує невідривного супроводу оператора, автоматизований прийом – моніторний контроль за процесом.

- Дроблення та очищення. Початковий етап дроблення та чищення: дробарка, робочий просіювач, система очищення від каміння, пневматична система, аспіраційний процес та шлюзово-затворний пристрій. Після дробарки вихідний матеріал направляється трубопроводом на просіювання, потім у відділ очищення від каменів і металічних домішок і каналами пневмотранспорту через шлюзо-затворний пристрій на повторний етап дроблення.

- Повторний етап подрібнення. Повторне дроблення виконується молотковою дробаркою, пневмотранспортною системою, блоком остаточного очищення, бункером-накопичувачем, що має ворошитель, шлюзовим пристроєм.

- Гранулювання. Гранулювання здійснюється прес-гранулятором, що має змішувач та доукомплектований парогенератором. Автоматичне регулювання обсягу подачі відбувається прямопропорційно від потужності електродвигуна.

На етапі охолодження діють стрічковий транспортер, блок аспіраційних колонок, норії частіше у кількості 2-х штук, бункер накопичувач готової продукції та транспорт пневмотичний. Фасування здійснюється фасувальним обладнанням напівавтоматичного типу.

Сировинний матеріал, курячий послід, йде в дробарку, яка забезпечує необхідну фракцію для просушування. Після цього матеріал через секцію видалення металевих домішок йде до входу сушильного барабана, куди направляються нагріті гази з теплогенератора. Камера забезпечує возз'єднання та змішування продуктів згоряння та потоку холодного повітря, встановлюючи необхідну для сушіння температуру. Після сушіння суміш посліду та відпрацьованих теплонесучих мас вводиться в циклон, де здійснюється їх поділ. Всі різко агресивні гази виводяться в блок газоочищення, а сухий послід у проміжну частину бункера. Потім послід проходить процес дрібнофракційного помелу, необхідного для виробництва якісної та міцної гранули. Після дробарки матеріал подається в бункер, який перебуває у стику над прес-гранулятором. Він призначений для можливого введення рідких або сипких добавок, їх змішування та досягнення потрібної вологи до гранулювання. Потім сировинний матеріал по черзі проходить стадію грануляції, стадію охолодження (до 60–80°С) та етапу просіювання (для виведення пилу, дрібних частинок і мас грануляції, що не піддаються). Тоді готові виготовлені гранули прямують у бункер готової продукції і заповнюють біг-біги або прямують на фасування в мішки. Щоб знизити навантаження на вентиляційні процеси та виключити інші додаткові шкідливі викиди, потоки повітря після дробарок, сит, охолодження гранул проходять через циклон та пиловий фільтр. Далі потік повітря йде прийомний вхід сушильного барабана, і з головним потоком газу – на газову очищення.

Лінія гранулювання соломи та інших подібних видів сировини: сіно, очерет

Лінія гранулювання соломи виконує завдання для виробництва паливних гранул із сировини, представленої в тюках і рулонах. До технологічного процесу гранулювання соломи ми відносимо:

- грубий помел;

- дрібний помел;

- пресування за допомогою гранулятора;

- охолодження за допомогою колони охолодження;

- сепарація – повторний етап січення, гранулювання;

- фасування в тару;

Компанія "Кіт Трейд" здійснює технологічні пропозиції щодо виробництва різних ліній гранулювання, що дозволяє вирішувати безліч завдань у сфері промислового виготовлення гранул.